福井見学 Vol.1

アイウェアユーザーに限らず、ご存知の方も多いと思います。日本が誇る世界的な眼鏡の産地【福井・鯖江】。 8月半ばお盆も明けの定休日を利用しContinuer、tpr両スタッフ数名で、ショップとして大事にしている「作り手の思い」を皆様にお届けできるよう、眼鏡製作の〝場〟へ向かいました。

そんな様子を1日目(Vol.1)、2日目(Vol.2)と分けてゆるりとお届けします。

ご興味ある方はご覧下さい。

8月19日火曜日

AM8:30

まずは最初の目的地、福井の眼鏡産業の開祖である【増永眼鏡】へ。 東京駅から東海道新幹線で滋賀県「米原」まで。そこから特急列車「しらさぎ」に乗り換えて「福井」に向かいます。ホテルに荷物を置いてすぐ路面電車に乗って増永さんの工場がある「浅水(あそうず)」まで。東京駅から浅水まではミーティングをしながら、はたまた列車旅ならではの駅弁を食べながら5時間半。天気も良く、夏の田園風景がひろがる爽やかな景色の中に増永眼鏡さんの工場がありました。

AM11:30 特急列車「しらさぎ」車中

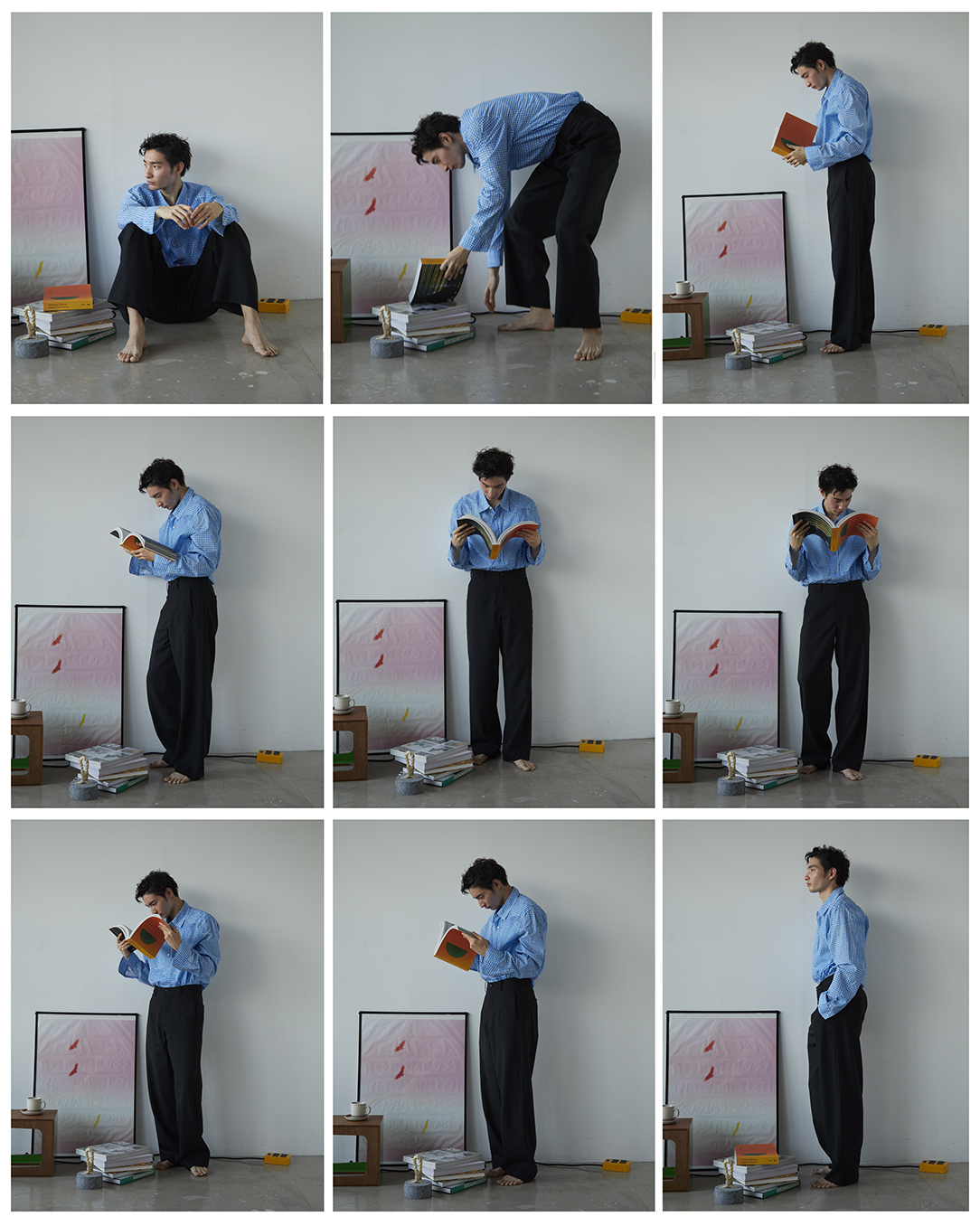

ミーティングかと思いきや、他のスタッフには分からない戦国武将の話で盛り上がるオーナー嶋崎とtpr副店長志岐。

tpr店長鈴木

PM12:30

福井駅は恐竜がたくさんいます。

PM 2:30 増永眼鏡株式会社到着

増永眼鏡は明治38(1905)年、創始者・増永五左衛門(増永眼鏡初代)の手によって幕を開けます。以来、産地の旗手として理想のメガネフレームを追求し、徹底して品質と技術の向上に努め、常に自社ブランドの商品作りに磨きをかけてきました。創業より100年以上の時を経た現在でも、素材開発から最終仕上げまでの一貫生産にこだわり続ける姿勢は、変わっておらず、今では日本のみならず海外からも高い信頼を獲得。そんな増永眼鏡のオリジナルブランドのひとつが【MASUNAGA G.M.S】。コンティニュエでは、昭和天皇献上品モデルの流れを汲む、18金を使用した究極のクラシックともいえるラグジュアリーなメタルフレームなども展開しています。

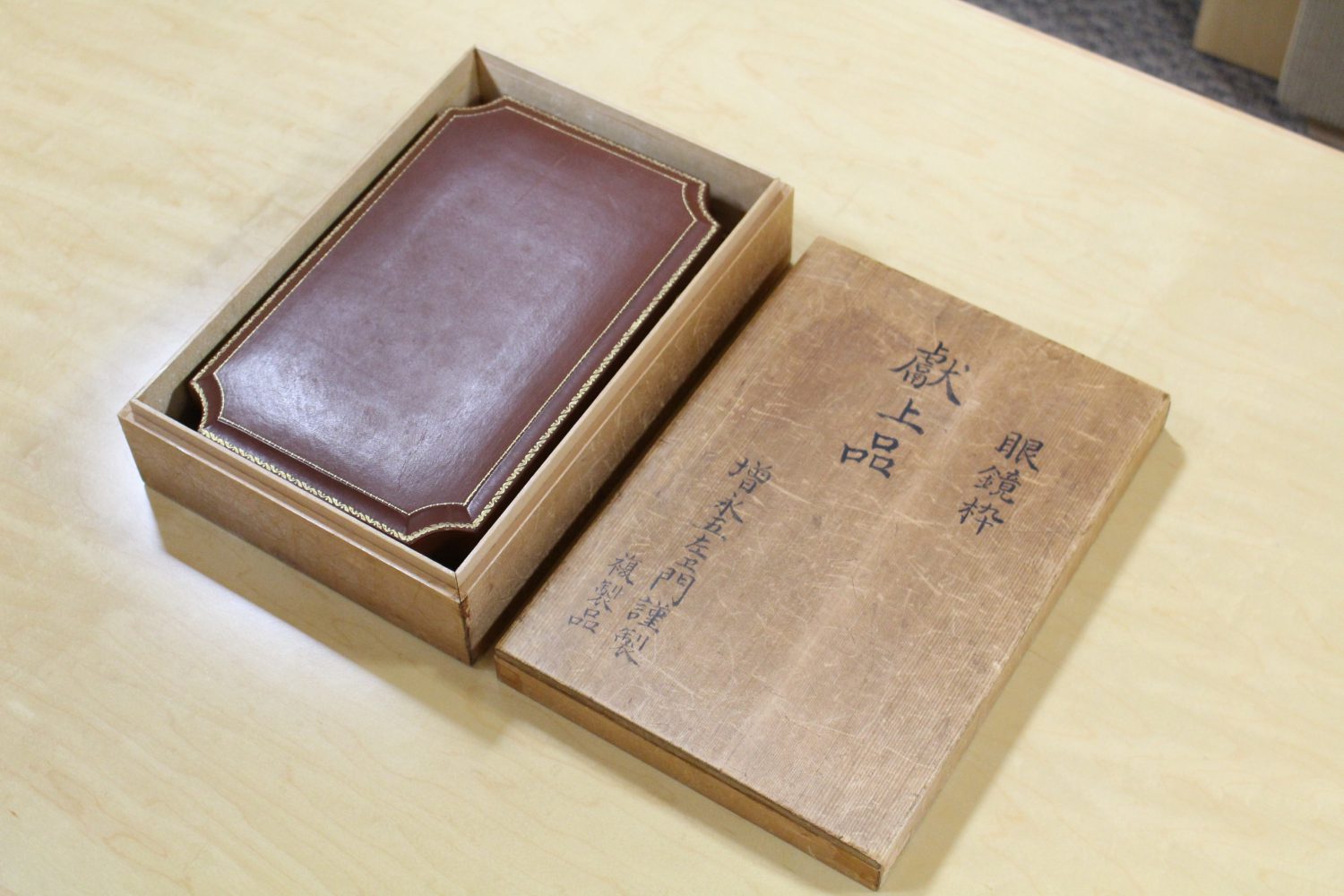

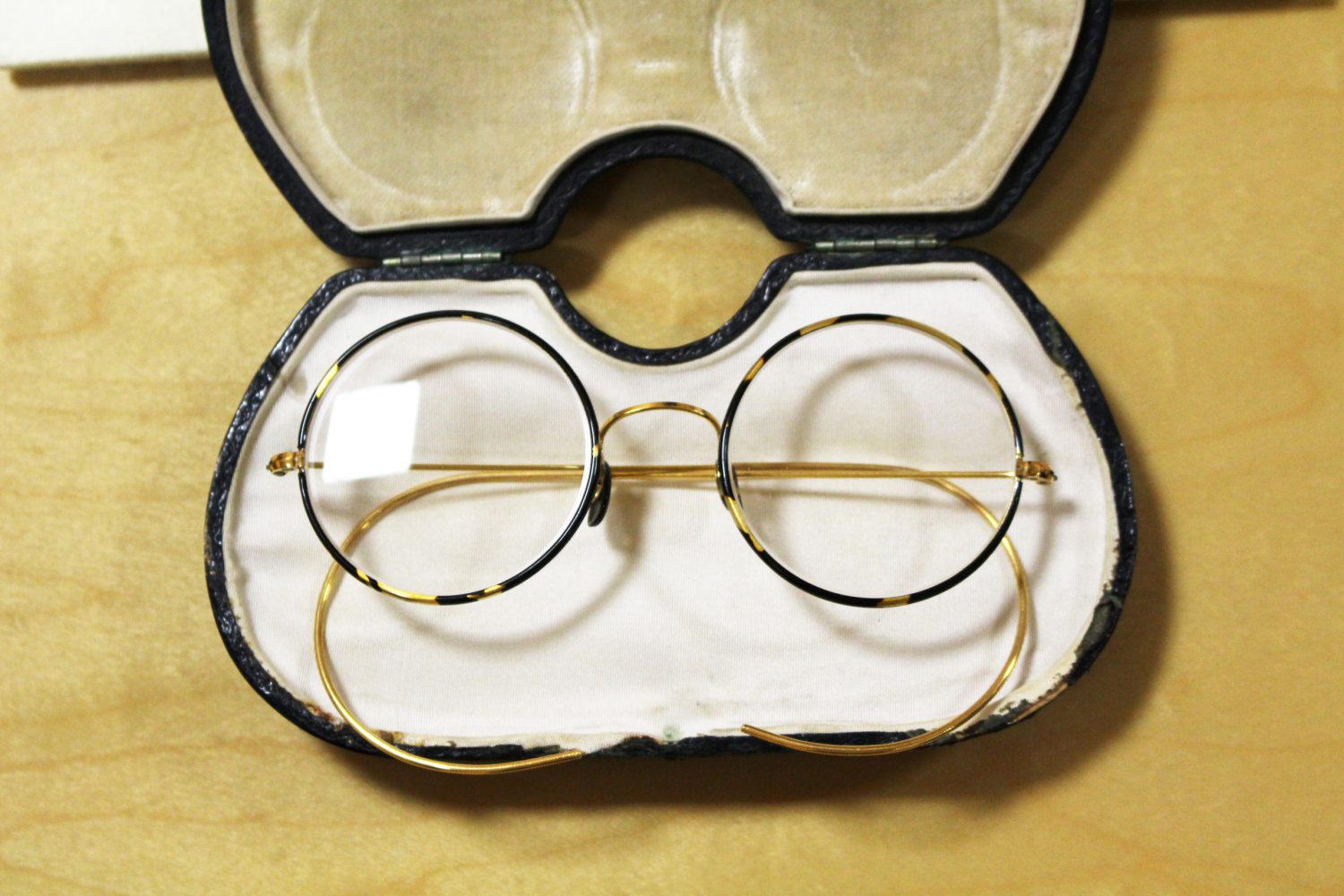

写真右のお二方は創始者の曾孫にあたる増永眼鏡5代目社長、増永宗大郎さんと、Continuer(恵比寿)とThe PARKSIDE ROOM(吉祥寺)で【MASUNAGA G.M.S.】を担当していただいている野原弘道さん。まずは増永眼鏡産業が立ち上がった経緯のお話から、実際に昭和天皇へ眼鏡が献上された、その当時に作られた複製品を拝見させていただくことに。

献上品は1933年に2人の職人が、当時の頭領も入れないほど神聖な作業場に、身を清めてから、白装束で現場に入り作業をしたという逸話も。そんな歴史や職人さんの想いを感じるお話を拝聴しながら、実際に眼鏡を間近で拝見させていただきました。ブリッジのパーツは18金の板材を叩いて成型していたようで、また縄手やリムも目が非常に細かく、現在このようなディテールの再現は無理だそう。製作から80年以上経っているにも関わらずその状態の良さは、当時の職人さんの特別な想いが宿っているかのような空気を感じさせるものでした。

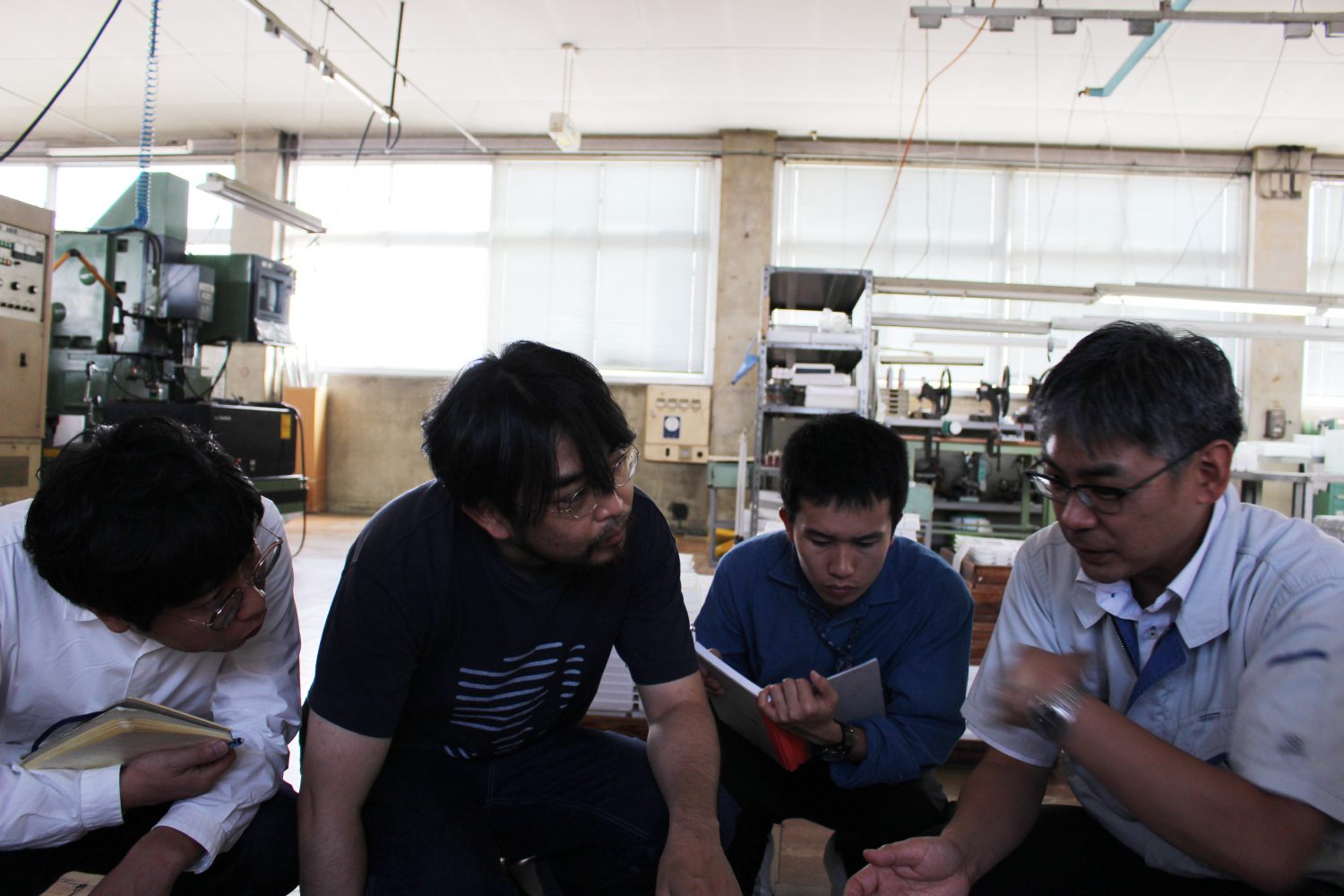

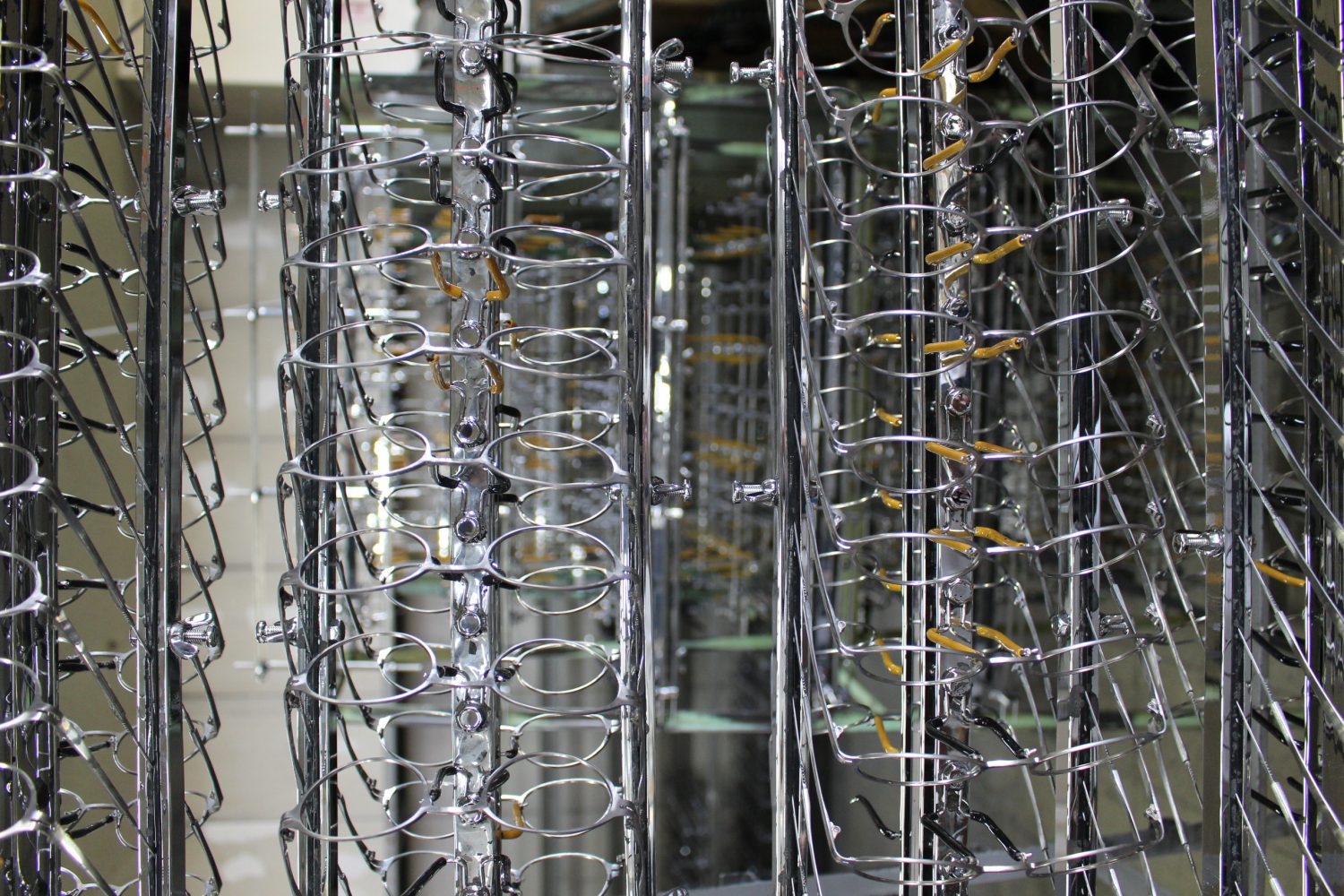

そんな貴重なモデルを拝見させていただいた後は実際の物つくりの現場である工場見学へ。作業区ごとに分かれている工場を隅から隅まで丁寧にご案内いただき、図面化→試作→金型・治具作り→プレス・部品加工→ロー付け・組立→ 磨き→表面処理→仕上げ、などなど約200と言われる眼鏡製作の行程を2時間かけてじっくり拝見。この行程をすべてご紹介することは難しいですが、とにかく製造過程が細かく分かれていて、なおかつ手作業が多いのが眼鏡作りの特徴です。

眼鏡製作は分業制が主流です。 増永眼鏡さんは全行程のうち、数過程の作業は外部業者にお願いしているようですが、ほぼ一貫生産を実現している福井・鯖江でも数少ない工場のひとつ。一貫製造の強みとしては、違う部門同士で作ったものを組み合わせようとした時に、調整が必要になった場合などは工場を歩いて訂正をしに行き、修正をかけながら完成度の高い一つの製品にしていけることなどがあります。 ほぼ最初から最後まで生産管理を自社で細かく行いながら製造に関われる事は、物作りにおけるクオリティ担保になる要因のひとつです。

オーナー嶋崎の私物フレーム。現在は生産されていない「金張り」GMS-196 GF/18K。

18金を使用するモデル「GMS-999」シリーズなどの製造責任者の職人さん。作業中の寡黙な後ろ姿。 工場では約120人の社員の方々が増永眼鏡の眼鏡作りを支えています。

上の写真は「ガラ」と呼ばれる「磨き」の作業をする機械。磨きは荒ガラ、中ガラ、仕上げガラ等、少なくとも3工程でそれぞれ10〜15時間。 この中で現在製作依頼中の「Continuer別注モデル」がちょうど磨かれている最中でした。合計約3日間、この中で磨かれていき、仕上がりに近づきます。そんな製作中の別注モデルは9月末発売予定です! そちらもお楽しみに。

眼鏡フレームの製造は材料投入から仕上げまで、約4〜5ヶ月を要します。

しっかりと増永眼鏡さんで製作の行程を学ばせてもらい、皆様にお伝えしたい想いも十分に膨らんだところで1日目の工場視察は終了。 想像していたより遥かに手作業の割合が多いことに驚き、自分たちの扱っているものの価値を改めて再確認。 東京という場所でショップを運営しているだけでは分かりづらい事がたくさんあります。アイウェアをツールとしたファッション的なアプローチをするだけではなく、物作りの根幹を知る事による「作り手の思い」を皆様にお届けする事が可能になりますし、当たり前の事ながら自分たちの小売業はこういった製造業の頑張りに支えられていると実感出来る1日となりました。

PM8:00

1日目の夕食は、2日目にお世話になる【YELLOWS PLUS】のデザイナー山岸さんに教えてもらった「料理と酒 栄次」さんにて。食事を摂りながらのミーティングが白熱したため、料理の写真を撮りそびれてしまいましたが、ご飯もお酒も丁寧な味付けでどれも美味しい。福井に行かれた際は是非。

PM11:30

1日目終了間際、寝る前に立ち寄った福井市のBar。 工場でかなりの作業工程を目のあたりにし、頭の中がパンクしかけて眠そうなスタッフ市橋。 2日目(Vol.2)に備えて早めに就寝です。

Vol.2ではもう少しアイウェア製造の流れを細かくご紹介しようと思います。

続く。